Главное преимущество беспроводной зарядки аккумуляторов — это отсутствие необходимости подключать кабель. В случае с электромобилями к нему добавляется возможность автоматической зарядки транспортного средства во время нахождения на парковке без лишних манипуляций со стороны водителя. Volkswagen надеется, что со временем беспроводные зарядные устройства смогут передавать до 300 кВт мощности.

Источник изображения: Electrek, Volkswagen

В принципе, такой мощности уже хватит, чтобы сделать беспроводную зарядку быстрой, поскольку на восполнение запаса хода в несколько сотен километров у среднестатистического электромобиля уйдёт менее получаса. Разнобой в типах кабельных разъёмов для зарядки электромобилей при переходе на беспроводную технологию тоже может остаться в прошлом, но и здесь на первых этапах может разразиться «война стандартов».

Как сообщает Electrek, специалистам американского исследовательского центра Volkswagen удалось разработать технологию беспроводной зарядки тяговой батареи электромобиля, изготовив прототип зарядной площадки с использованием карбида кремния. Этот материал способен выдерживать высокие температуры и силу тока, что очень важно с учётом стремления разработчиков передавать высокую мощность. Инвертор на основе карбида кремния оказался довольно эффективным, в случае с описываемым прототипам мощность удалось повысить с 6,6 до 120 кВт по сравнению с устройством первого поколения. Этим разработчики не собираются ограничиваться, надеясь в будущем создать зарядные устройства мощностью до 300 кВт.

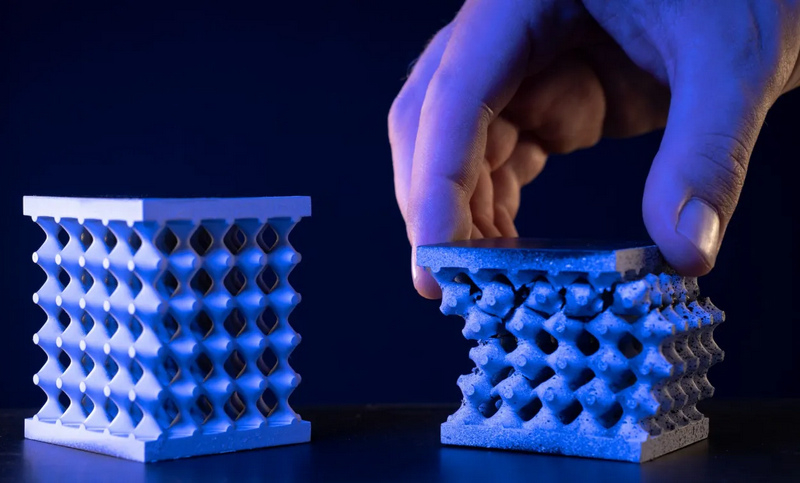

Исследовательский центр Volkswagen на базе Университета Теннесси был открыт в 2020 году, и помимо указанной технологии беспроводной зарядки его специалисты недавно продемонстрировали три другие разработки, которые могут найти применение в электромобилях автоконцерна. Каркас транспортных средств учёные предлагают изготавливать из специальных полимерных смол, которые при использовании технологии трёхмерной печати будут создавать пространственную конструкцию из крохотных пирамид, соединённых между собой. Такая конструкция способна выдерживать нагрузку в 30 000 раз больше собственной массы, а по сравнению со стальным каркасом может поглощать больше кинетической энергии при столкновении и других механических воздействиях на кузов. При этом каркас будет на 60 % легче стального, что позволит существенно экономить запас хода электромобиля.

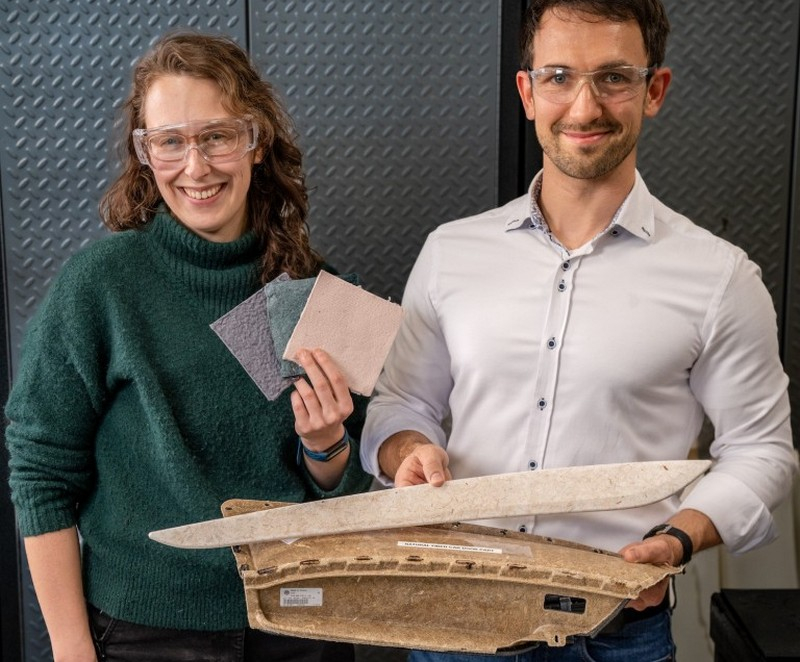

Давно сформированный запрос на использование в отделке салона материалов, полученных за счёт вторичной переработки отходов, специалисты Volkswagen реализовали в технологии, позволяющей изготавливать детали интерьера машин из макулатуры с добавлением полимеров и целлюлозных волокон — методом горячего прессования.

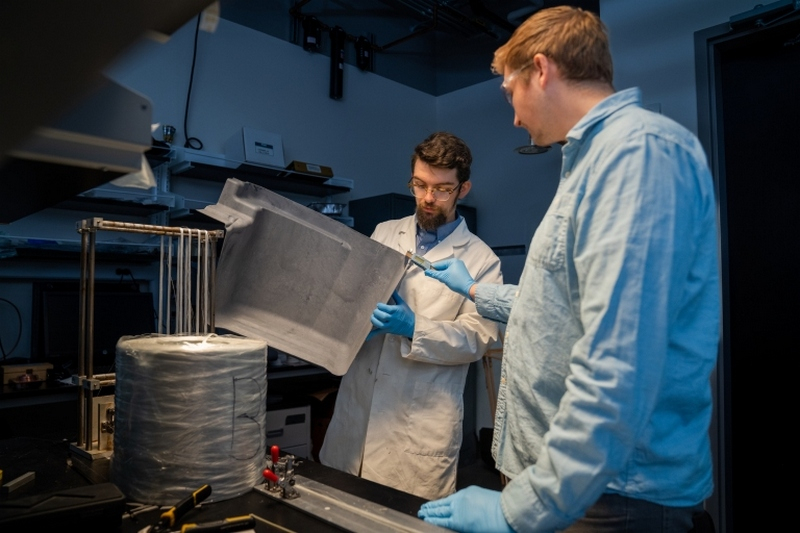

Разработчикам Volkswagen также удалось воссоздать дверь багажного отсека модели Atlas 2020 года, используя пластик, армированный стекловолокном. Деталь получилась почти на 6 кг легче металлической, а в относительном выражении снижение массы превысило 35 %. В подобных случаях за счёт перехода на новые материалы удаётся снижать массу машины и увеличивать запас хода, если говорить об электромобилях. Переход на такие материалы не требует изменений в техпроцессе сборки готовой машины, поэтому метод может применяться в массовом производстве без особых потерь и затрат.

Volkswagen уже использует кузовные детали из композитных материалов в машинах марок Bentley и Lamborghini, накапливая необходимый опыт, чтобы в дальнейшем применять его в более доступном ценовом сегменте. Кузов пикапа из композитных материалов тоже проходит испытания, а машину такого типа уже сложно отнести к объектам роскоши.